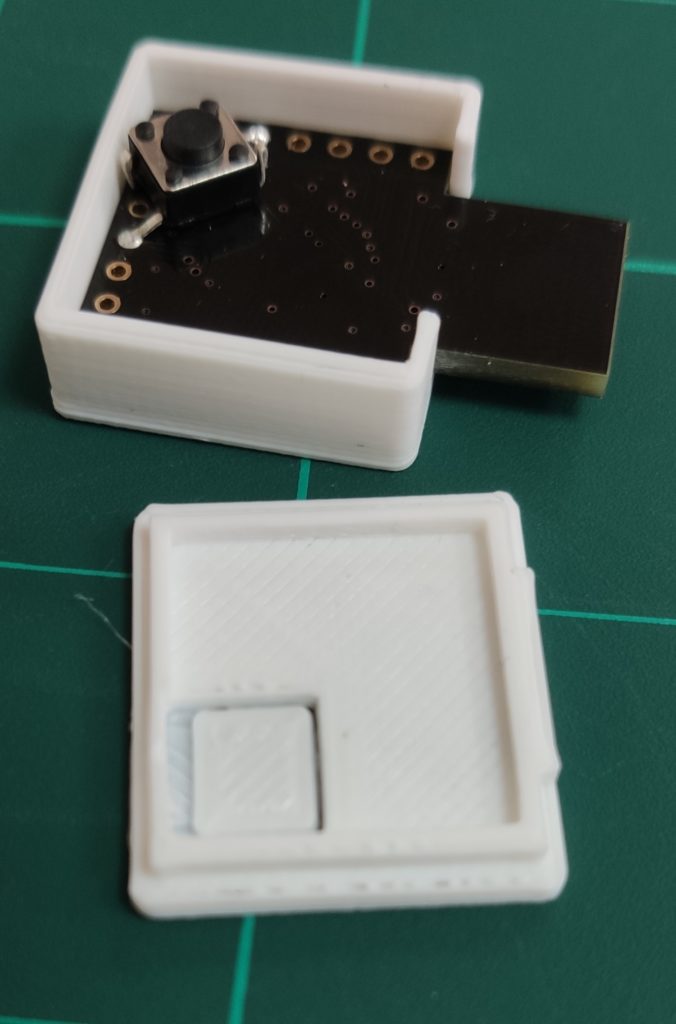

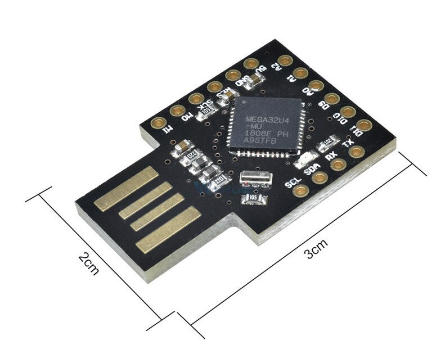

Lo que veis en la foto es un arduino beeetle, bueno, realmente es una placa pro micro con menos pines de los que debería y un conector directo a usb… Como véis es muy pequeño y podéis encontrarlo por un precio bastante económico, aquí, por ejemplo.

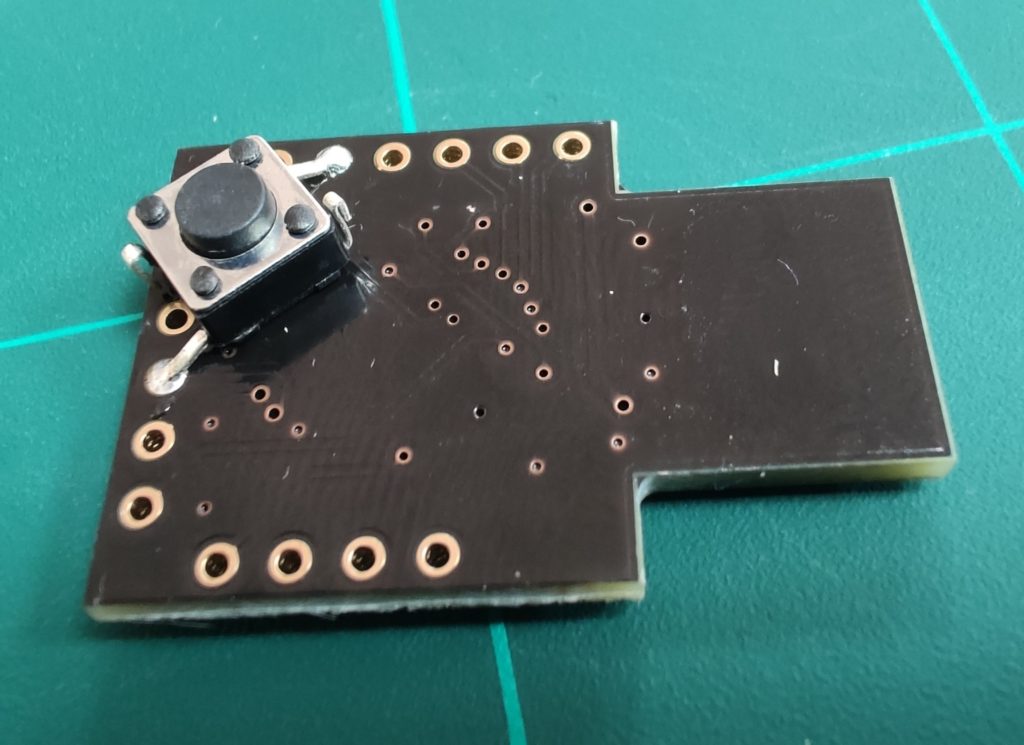

Yo ya había utilizado antes el arduino pro micro (leonardo compatible) para simular un teclado en otro proyecto, por lo que sabía que podría utilizar este también para algo similar. Dado su tamaño y lo fácil que se camufla como un «pincho» usb podría pasar desapercibido a la vista… Así que me decidí a ir un pasito más y añadirle un poco más de hardware para controlarlo. Qué mejor que ponerle un botón para indicarle cuando quiero que «teclee algo»… Para ello me aprovecho de que los pines digitales pueden actuar como pull-up y solo tenía que conectar el interruptor entre un pin digital y tierra. En mi caso lo conecté entre el D9 y GND como se puede ver en la foto:

Hice las soldaduras por detrás para proteger un poco más los componentes, pero podría ponerse por delante teniendo un poco más de cuidado.

Una vez el hardware preparado llega el momento de hacer las cosas interesantes… Tampoco es que vaya a ser muy original, pero aquí os dejo el programa que cargué inicialmente…. Funciona en windows y lo que consigues cuando pulsas el botón es que se te abra el chrome con la página web nomorepass.com… (igual sirve como propaganda y todo).

#include "Keyboard.h"

const int buttonPin = 9;

void setup() {

pinMode(buttonPin, INPUT_PULLUP);

Keyboard.begin();

}

void loop() {

while (digitalRead(buttonPin) == HIGH) {

delay(200);

}

delay(100);

Keyboard.press(KEY_LEFT_GUI);

Keyboard.press('r');

Keyboard.releaseAll();

delay(500);

Keyboard.print("chrome https>&&nomorepass.com");

Keyboard.write(KEY_RETURN);

delay(500);

}Básicamente lo único que hace es esperar a que el estado del pin al que está conectado el botón pase de alto a bajo (esto es así por la configuración INPUT_PULLUP) y cuando cambia, señal de que hemos pulsado el botón, lo que hace es enviar un COMMAND+r que abre el diálogo de ejecutar de windows y luego envía el texto chrome https://nomorepass.com. Como se puede ver he tenido que transliterar los caracteres que en el teclado americano están colocados en otro sitio (un defectillo de la librería de arduino).

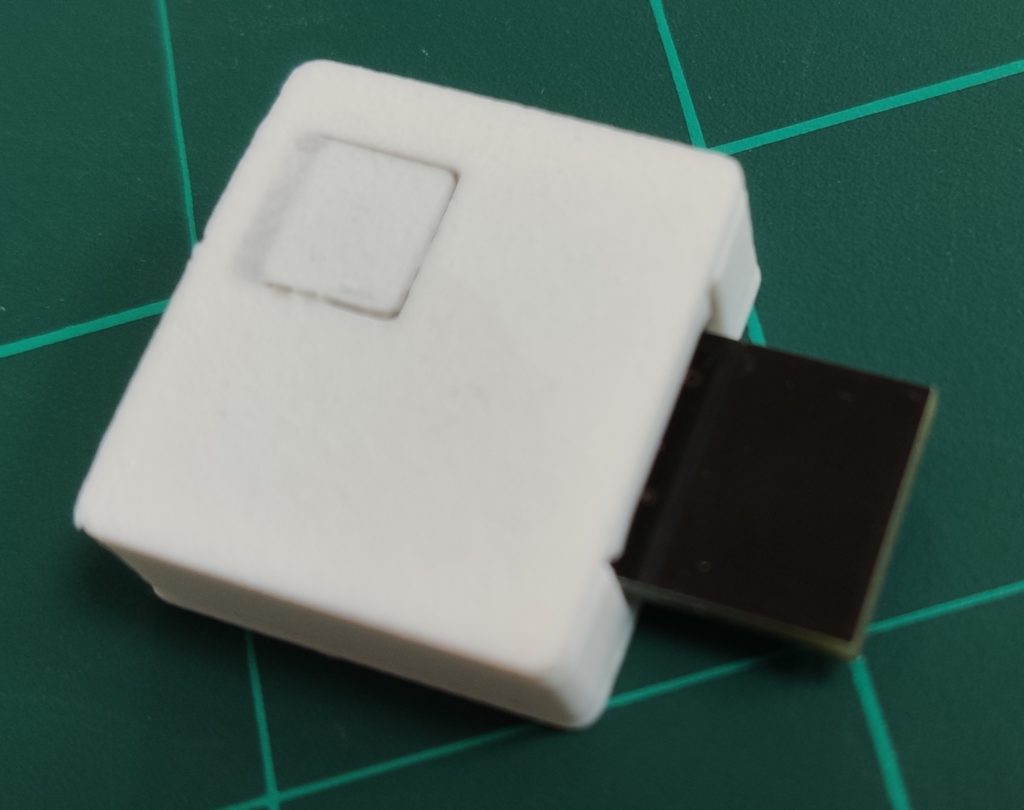

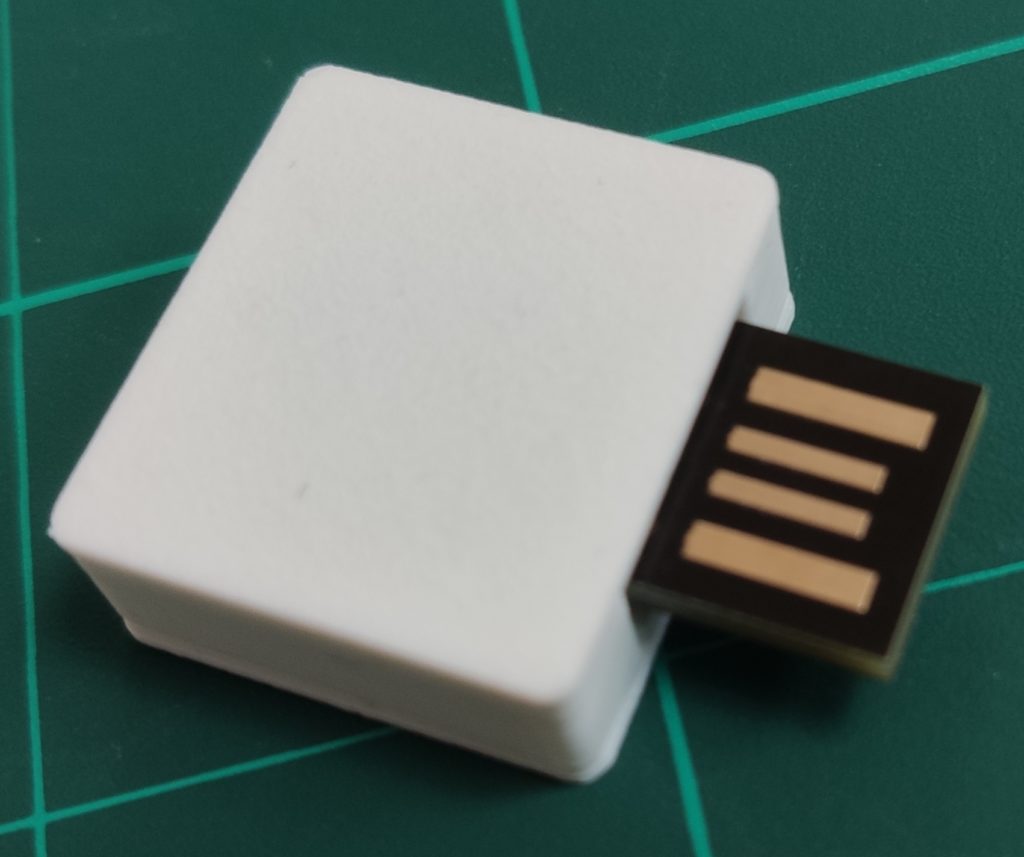

Visto que funciona… Pues ya solo queda hacer una cajita e imprimirla en 3d:

He dejado el diseño en thingiverse por lo que podéis aprovecharlo… Mientras, a inventarnos cosas que hacer con el trasto… «No demasiado diabólicas»..